一种高活性、高纯度氢氧化钙的生产方法,属钙的化合物领域,当前国内用于建筑行业的生石灰的生产主要采用土砖窑进行烧制。随着制药、橡胶、漂*等化工行业的发展,对氢氧化钙的纯度及活性的要求不断提高,故而,国内开始采用较先进的混烧坚窑,或转窑进行烧制,尽管较土砖窑烧制的纯度和质量有所提高但由于原材料及工艺限制,仍满足不了使用要求。经检索,国外在这方面自50年代后已做了一些工作,但仍不理想。公开了一种由生石灰和水经水合,使生石灰乳化率达30~80%后,将固形物分级制得氢氧化钙的乳化物的方法,通过控制乳化时的水灰比和乳化时间,来实现控制乳化率的目的,使其乳化率在80%以下时,及时分级以求制得杂质较少,品位较高的氢氧化钙此方法较其它工艺纯度大有提高,活性也有提升,但仍达不到更高的要求。系将生石灰和水在水合反应器中水合,得到潮湿的粗熟石灰,再经干燥器干燥,通过分选机分选,分成细粉和团块,再将团块粉碎,得到团块状熟石灰,它的主要目的是提高可塑性指数,产品主要用途是罩面涂层或砖块砂浆。本研发的目的,就是针对现有技术中工艺落后,生产出的氢氧化钙的纯度及活性不高的问题,提供一种收率高,适合于批量工业化生产的高活性、高纯度氢氧化钙的生产方法。

此研发的目的是采用如下方式来实现的

石灰石、焦炭经煅烧,生产出活性较高的生石灰,再经破碎、加水消化、分离制成。本研发的特点在于经煅烧后的生石灰,在破碎前先进行筛分,消化过程中控制的是水钙比。

本研发的目的还可采用如下方式来实现即经分离产品直径小于44μm≥80%的,44μm-149μm≤20%的,直径大于149μm的可再经筛分、粉碎、重新送入分离器。

本研发的目的还可采用如下方式来实现即破碎前的筛分其排渣量为5~20%。

本研发的目的还可采用如下方式来实现即消化过程中控制的水钙比是0.55~0.80。

本研发的目的还可采用如下方式来实现即消化过程中控制的温度为90~190℃,消化压力为-290~-800Pa。

本研发的目的还可采用以下方式来实现即消化用生石灰粒度一般控制在3~25mm,消化过程及分离后筛分其排渣量为2~15%。

本研发的目的还可采用如下方式来实现即所述的选用活度较高的生石灰,CaO含量是83~92%,活度(50g,4mol/LHcL10分钟法)230~400ml。

本研发的氢氧化钙的生产方法,系通过对氧化钙消化中液固相一气固相并行完全消化理论的研究,科学地控制水钙比、消化温度、消化压力,并通过对煅烧工艺的改进,使生产出的生石灰本身是有较高的活性,再在工艺过程中,即在消化前和分离后两次筛分,使生产出的产品达到高纯度、高活性的目的。

与现有技术相比本研发的优点是

1、高活性可达300ml以上。

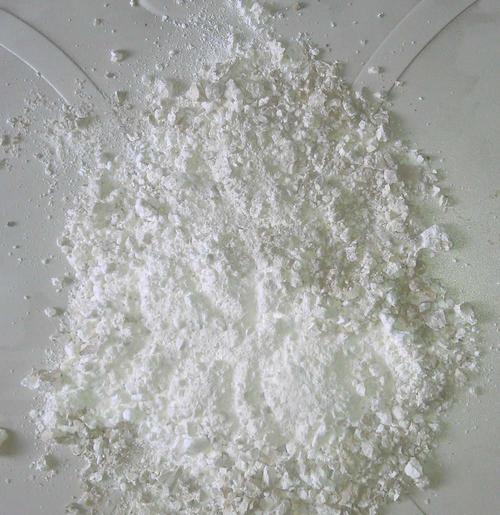

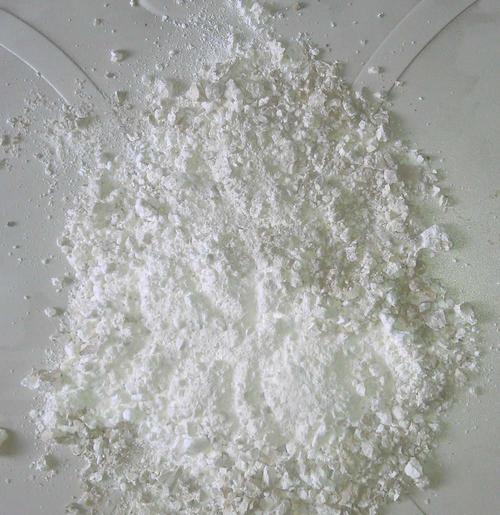

2、高纯度CaO含量达72%以上,杂质含量SiO2、Al2O3、Fe2O3、MgO小于1.70%,CO2含量小于1.10%。

3、收率高可达到95.1%以上,可大批量生产。

4、高细度、低水份,用590μm筛网筛余量0.00,149μm的筛余量∠5%,44μm的筛余量∠10%。

5、满足环氧氯丙烷、高效漂粉精等化工生产的要求,可代替烧碱,节约大量烧碱和能源。

下面结合附图详细说明本研发的氢氧化钙的生产工艺取石灰石和焦炭进行煅烧,对煅烧好的氧化钙用筛网为5~15mm的振动筛分,除去杂质较多的“素灰”,再破碎至5~25mm左右,得到有效成份90%以上的高活度氧化钙,经恒量称给料器通过气密调节器供给预消化器。根据氧化钙的质量情况和供给量比例,按水钙比0.55~0.80的范围,用控制阀自动调节加水量,使之在预滑器中混合搅拌5-15分钟进行初步消化,控制消化温度90~190℃,然后再送入熟化器停留10-40分钟进一步消化,以保证完全消化反应。完全消化后的氢氧化钙进入高效风选分离器进行分离。根据离心力和向心力的原理,通过调节分离度值,将大小颗粒进行分离,细粉即所需粒度成品。粗粉再经过振动筛进行筛分,可根据产品对纯度的要求调换3mm~0.5mm或更小的振动筛网,筛下物进入振动磨粉磨后再进行风选分离,提高氧化钙的消化收率。筛上物则作为粗粉渣子排掉。

实施例1石灰石中CaCO3含量96%,生石灰中CaO含量83%,活度230ml,石灰排渣量是20%,水钙比0.55,消化用生石灰粒度25mm,消化温度90℃,消化压力-290Pa,消化过程中排渣量15%时,按附图方法生产出的氢氧化钙经测试各项质量指标如下CaOSiO2+AL2O3+Fe2O3+MgO CO2活度72.50% 1.70% 1.10% 300实施例2石灰石中CaCO3含量97.5%,生石灰中CaO含量88%,活度280ml石灰排渣量10%,水钙比0.60,消化用石灰粒度10mm,消化温度110℃,消化压力-500Pa,消化过程中排渣量10%时,按附图1方法生产出氢氧化钙经测试各项质量指标如下CaO SiO2+Al2+Fe2O3+MgO CO2活度72.65% 1.61%0.96% 312实施例3石灰石中CaCO3含量是99%,生石灰中CaO含量92%,活度400ml石灰排渣量是5%,水钙比是0.80,消化用石灰粒度3mm,消化温度190℃,消化压力-800Pa,消化过程中排渣量2%时,按附图1的方法生产出的氢氧化钙经测试各项质量指标如下CaO SiO2+Al2+Fe2O3+MgO CO2活度73.40% 1.28%0.72% 326用本研发的生产方法生产的氢氧化钙,主要用于生产环氧氯丙烷、高效漂粉精、乙炔瓶填料、钙基脂润滑油的生产,还广泛用于制取环氧丙烷,一般漂粉精、石油化工和橡胶工业添加剂和改良土壤、软水处理等。齐鲁石化氯碱厂应用本研发的高活性高纯度氢氧化钙,生产环氧氯丙烷,每吨可降低成本1500余元,全年可节资5250万元,节约烧碱4.5万吨。

权利要求

1.一种高活性、高纯度氢氧化钙的生产方法,是由石灰石、焦炭经煅烧,生产出活性较高的生石灰,再经破碎、加水消化、分离制成。本研发的特征在于经煅烧后的生石灰,在破碎前先进行筛分消化过程中控制的是水钙比。

2.按照权利要求1所述的氢氧化钙的生产方法,其特征在于经分离产品直径小于44μm的≥80%,44~149μm≤20%,直径大于149μm的可再经筛分、粉碎重新送入分离器。

3.按照权利要求1所述的氢氧化钙的生产方法,其特征在于破碎前的筛分其排渣量为5~20%。

4.按照权利要求1所述的氢氧化钙的生产方法,其特征在于消化过程中控制的水钙比是0.55~0.80。

5.按照权利要求1所述的氢氧化钙的生产方法,其特征在于消化过程中控制的温度为90~190℃,消化压力为-290~-800Pa

6.按照权利要求1.2所述的氢氧化钙的生产方法,其特征在于消化用生石灰粒度一般控制在3~25mm,消化过程及分离后筛分其排渣量为2~15%。

7.按照权利要求1所述的氢氧化钙的生产方法,其特征在于所述的选用活度较高的生石灰,CaO含量83%~92%,活度(50g、4mol/LHcL,10分钟法);230~400ml。